見学レポート:「ボトルからボトルをつくる」最先端工場へ! 2022/08/04

岩元美智彦(株式会社JEPLAN会長) × マーティン・パーソン

TAZUNERU[たずねる]

ボルボ・カー・ジャパン社長のマーティン・パーソンが、これまでにない捉え方やアイデア、技術でサステナブルな活動に取り組み、各界でイノベーションを起こしているリーダーたちを“たずねる”。

株式会社JEPLAN 取締役 執行役員会長 岩元美智彦(いわもと みちひこ)

1964年鹿児島県生まれ。大学卒業後、繊維商社で繊維製品のリサイクルに深く携わる。2007年、研究者だった髙尾正樹現社長とともに、前身である日本環境設計株式会社を設立。翌年、綿繊維からバイオエタノールをつくる技術開発に成功。以後、資源が循環する社会づくりを目指し、技術開発だけでなく、業界の枠を越えて国内外の様々な企業と連携、サステナブルな社会形成のためのインフラの構築に取り組む。「正しいを楽しく」をモットーに、消費者の参加を促すユニークなプロジェクトも次々考案。2015年アショカ・フェローに選出。著書に『「捨てない未来」はこのビジネスから生まれる』(ダイヤモンド社)。

完全循環を実現するBRING Technolog™とは――。世界が注目する最先端にして、世界で唯一ペットボトルの水平リサイクルを実現するケミカルリサイクル商用工場をレポートします。

- 岩元

- 今日は、ようこそお越しくださいました。

ここが、「ペットボトルからペットボトルをつくる」世界で唯一の商用ケミカル工場です。この工場では、使用済みペットボトルを原料として、一度分子レベルに分解して、不純物を除去してから、もう一度ペットボトルの原料となる樹脂をつくっています。 - マーティン

- 先日の対談で「ぜひ工場を見てください。価値観が変わりますよ」とのお誘いから、ずっと楽しみにしてきました。壮観な眺めですね。圧倒されます。どのくらいの広さがあるのですか?

- 岩元

- 約5万平米、東京ドーム1個分以上あります。

原料のストックヤード、私たちのケミカル技術のコアである不純物を取り除く工程、ペットボトルを製品にする工程と、大きく3つのブロックに分かれています。まずストックヤードへ、4階まで階段を上がりましょう。

- マーティン

- なかなかいい運動ですね(笑)。

- 岩元

- ここが「原料フレークサイロ」です。建物4階分に相当するサイロは、現在日本で最大規模です。ここは満タンになると、約3500トン貯蔵できます。それは京都市で1年間に使うペットボトルと同じくらいの量にあたります。

飲み終えたペットボトルを全国から回収して、前処理で洗浄されたペットボトル本体をフレーク状に粉砕したものです。いったん貯めるのですが、いろいろなものが混ざっていますね。私たちのケミカル技術は、色がついていても、劣化していても、またペットボトルをつくる原料に戻すことができますが、回収されたペットボトルの質にはバラツキがあるので、巨大な什器で混ぜて均一にしてから、次のタンクに運びます。 - マーティン

- この山が全部ペットボトルですか!よく見ると、キラキラしたものや、ところどころにいろいろな色が混ざっていますね。

左:フレークサイロ、右:ペットボトルのフレーク

- 岩元

- 分別しても限界があるほか、こうして染料などの異物がどうしても混じってしまいます。そのため従来の物理的リサイクルでは不純物が蓄積され、リサイクル回数や対象には制限があるとされていて、最終的には焼却処分や埋め立て処分されてしまうのが現状です。

日本のペットボトルの回収率はとても高く約97%。*1ですが、国内でリサイクルされている使用済みペットボトル34万4000トンのうち、ペットボトルに再生(水平リサイクル)されているのはわずか3割にすぎません。*1実は世界的にもペットボトルは同じペットボトルに生まれ変わっていないのです。

*1(PETボトルリサイクル推進協議会2020年) - マーティン

- それを可能にしたのがJEPLANさんの持つ独自のケミカルリサイクル技術、BRING Technology™なのですね。

- 岩元

- はい。次がその私たちのケミカル技術のコアとなるもの、不純物を取り除く工程です。

まず原料となるPET(ポリエチレンテレフタレート)を化学的に分解処理してBHET(ビス-2-ヒドロキシエチルテレフタレート)という中間生成物にします。エチレングリコールという特殊な溶液の中で、化学反応によってポリエステルを分子のレベルまで分解するのです。そこから色素や金属イオンなどの不純物を除去し、純度の高いBHETに精製し、再結合して新たなPETをつくり出します。

約10もの工程を経て新たなPET樹脂となり、飲料用のペットボトルとして生まれ変わる。

- マーティン

- 熱や圧力で分子構造を解いて、色や汚れを取り除いてから、再び分子を結合させるのですね。

- 岩元

- 有機化合物はCとOとHでできています。その分子を解くと、色や添加物を取りやすく、もう一度元素をくっつけて戻すと同じものができます。CはC、OはずっとO、というように劣化しないのです。さらに元素で見ていくと質量保存の法則で比率は変わらないから、1対1の変換、つまりペットボトルからペットボトルをつくる、水平かつ永久リサイクルが可能になるのです。

この工程を経ると、粒状のPET樹脂になります。 - マーティン

- すっかり真っ白ですね。

- 岩元

- 石油からつくられる新品と変わらない品質のPET樹脂ができます。あらゆる不純物を取り除くことができるので、飲料水や食品の容器にも使用できる安全性の高い品質を追求できます。しかも、何度でも繰り返しリサイクルして再製品化することができ、1千回でも1万回でも、理論的には無限によみがえります。これが僕らの化学的なリサイクル技術、BRING Technology™です。世界でここにしかない工場です。

- マーティン

- とても面白いですね。実際に見てお話を伺うとリアリティが違います。

- 岩元

- この先のブロックは、PET樹脂を再びペットボトルにする工程になります。いわゆる従来の工場で、日本にも世界中にもたくさんあります。ここまでのケミカルリサイクルの設備を、従来型のペットボトル工場に連結すれば、再生樹脂工場に変えることができることも、特徴です。

ちなみに、これが最終的に取り除かれたゴミ、不純物の塊です。

- マーティン

- これまでゴミとして廃棄するしかなかったものでも、資源となって再生されるのですね。温室効果ガスの排出も削減できるのですか?

- 岩元

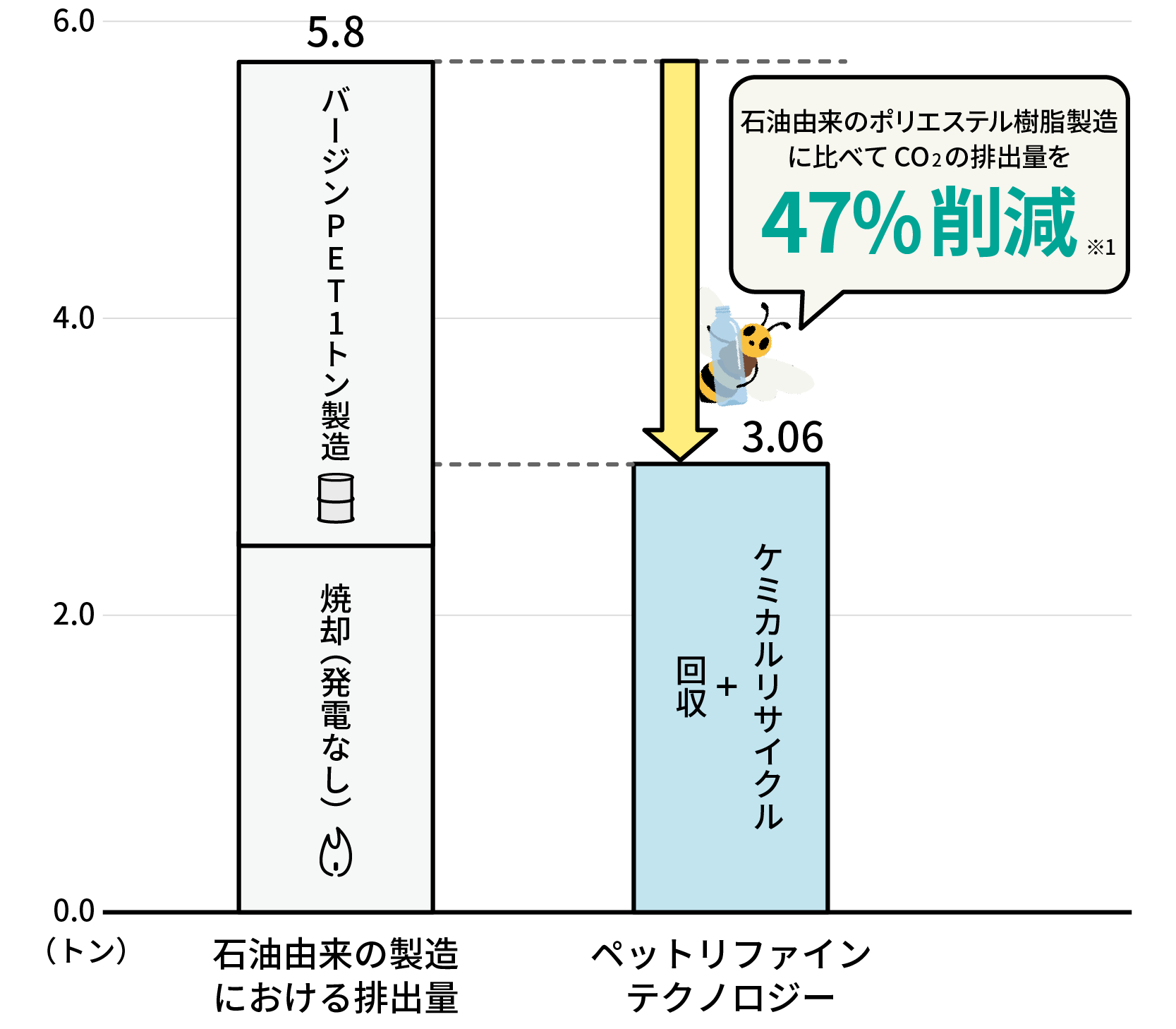

- はい。焼却処分で出るCO2減らせます。この工場では47%の排出量を削減できます。

ポリエステル(PET)樹脂1トン製造時のCO2排出量の比較。(画像提供:株式会社JEPLAN)

- マーティン

- いいことづくめの理想的なリサイクルですね。まさに最先端です。

ペットボトルのフレークからPET樹脂にするまで、どのくらいの時間がかかりますか?生産量はどれくらいですか? - 岩元

- フレークから樹脂ができるまでは4・5日程度です。現場は7名、3交代で24時間稼働しています。処理能力は年間2万2000トン、500mlペットボトルに換算して約10億本です。もし、1.5倍の工場が北海道にあれば、北海道全体で1年間に使うペットボトルの再生(水平リサイクル)を賄えるくらいの規模になります。

ところで、スウェーデンの人口はどのくらいですか? - マーティン

- 1000万人くらいです。

- 岩元

- であれば、この5倍くらいの工場がスウェーデンにあれば、賄えてしまいます。コスト的にも、それくらいの規模の工場をつくれば、石油から新たにつくられるペットボトルの価格を下回ることがわかっています。そうなれば、スウェーデンではもうペットボトルをつくるために石油を使う必要はなくなるかもしれません。

- マーティン

- 素晴らしいですね!この工場5つ分あれば、スウェーデンでのペットボトルリサイクルを半永久的にできるとは本当に驚きです。世界が注目する技術であることに納得です。

そして、北九州には、服から服へのリサイクル工場もあると聞きました。こちらもBRING Technology™によるものなのですよね? - 岩元

- はい。ポリエステル繊維もペットボトルも、同じPET樹脂でできています。それを分解処理したBHETが基本なんです。ですから、同じBRING Technology™の基礎技術でポリエステル繊維の服もリサイクルしています。PET樹脂から糸をつくり、水平リサイクルで、1着の服からほぼ1着の服ができます。

僕らは海外へもこの技術を広げていきたいと思っています。いろいろな国にこの工場が一つあるだけで、CO2排出量が大きく削減されますし、新たな石油も使わなくてよくなります。 - マーティン

- つまり半永久的にリサイクルできるということ。PET樹脂から、私たちのアイデア次第で、いろいろなものに製品化できる、というわけですね。もちろん、何かクルマに関係するアイテムをつくりだすこともできるのですね?

- 岩元

- そうです。例えば、ボルボのファンの方から不要になった服などを集めて、フロアマットなどもつくれます。例えばシートからシートへと、ずっと繰り返しリサイクルすることも可能なのです。

- マーティン

- お話を伺うと、ますますコラボレーションしたくなりますね。ボルボにとって、アクションすること、楽しんでいくことは大切な姿勢ですから。日本中にあるボルボのディーラー約100店舗を活用して、なるべく多くの方へとリーチを伸ばして、子どもたちも含めた多くの方が参加することで達成感を得られるような、ワクワクするプロジェクトを、ぜひ実現したいです。

- 岩元

- リサイクルは、楽しいこと!と体験から納得できるワクワクするプロジェクトができますよ。

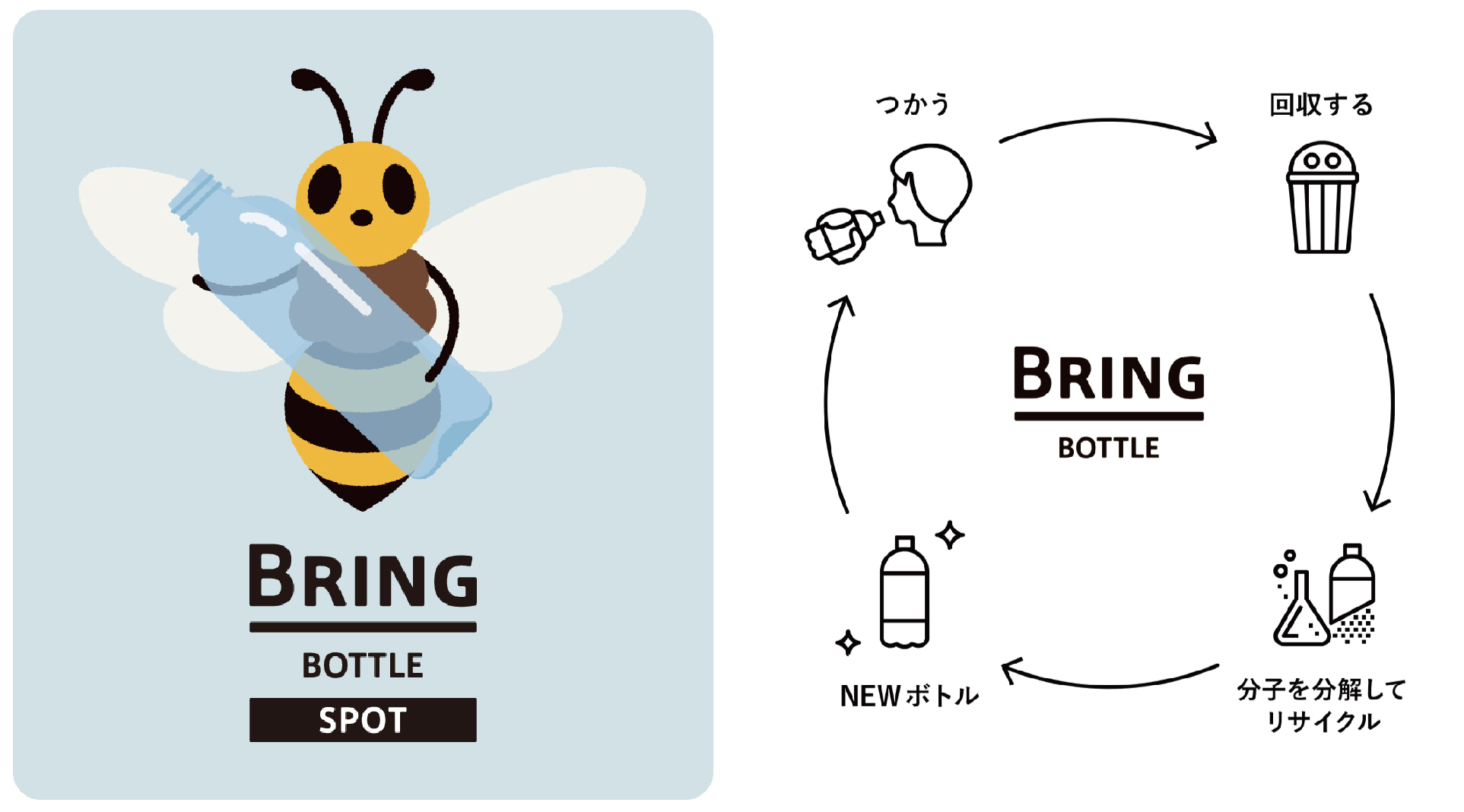

そして最後にもう一つご紹介します。「ペットボトルからできたペットボトル」。BRING Technology™で循環した再生PET樹脂を使用していることを証明するハチのマークがついた「BRING BOTTLE」です。これをもっと広げていきたいです。

役割を終えたモノがゴミにならず、回収されたペットボトルから新たなペットボトルを再生するのが「ボトルtoボトル リサイクル」。(画像提供:株式会社JEPLAN)

- マーティン

- 透明ですし、丈夫ですね。本当に新品のペットボトルとまったく変わらないです。ラベルがかわいいですね。

- 岩元

- 当社グループの樹脂は、アサヒ飲料さんや花王さんのペットボトルにもすでに採用されています。

僕らはさらに、技術革新を進めながら、国内外のパートナーと手を取り合って、サーキュラーエコノミーの実現を目指していきたいと考えています。 - マーティン

- 岩元さんが目指す循環型社会が、まさにここから始まっているのですね。ワクワクします。実際に工場を見せていただくことで、より一層リアルに岩元さんのイノベーションを理解することができました。お忙しいところ、ありがとうございました。

最後に岩元さんお気に入りの決めポーズ。

工場の規模感、そしてその迫力を間近に体験できて、リサイクルの世界の技術革新が大きく加速しつつあることを実感しました。JEPLANの技術はペットボトルや洋服といった身近なものから、世界のものづくりを大きく変えていくかもしれません。そんな希望を感じました。

聞き手:ボルボ・カー・ジャパン株式会社 代表取締役社長 マーティン・パーソン

1971年スウェーデン生まれ。明治大学に1年間留学して経営学を学び、1999年ボルボ・カーズ・ジャパンに入社。約10年を日本で過ごす。その後、スウェーデン本社でグローバル顧客管理部門の責任者を務め、ロシア、中国などを経て、2020年10月、ボルボ・カー・ジャパンの社長に就任。12年ぶりの日本で楽しみにしているのは、温泉地巡り。日本の温泉は、旅館や料理などトータルに楽しめるのはもちろん、温泉地の豊かな自然が何よりの癒し。